Детектор уровня жидкости

Датчик уровня жидкости – это прибор для измерения уровня, разработанный и произведенный нашей компанией и соответствующий передовым отечественным и международным стандартам. Благодаря использованию источников низкоэнергетических фотонов и взаимодействию между измеряемым материалом и фотоном, интенсивность излучения изменяется в зависимости от положения материала, что позволяет контролировать объём наполнения жидким материалом. Благодаря бесконтактному методу измерения, он принципиально решает проблему измерения объёма жидкости на линиях розлива, которая затруднена традиционными методами взвешивания. Поэтому он широко применяется для автоматического онлайн-контроля розлива жидких материалов на линиях производства пищевой, фармацевтической, химической и т. д. продукции (как в бутылках, так и в банках).

Основы дизайна

В процессе упаковки напитков, в зависимости от стабильности производственного оборудования и квалификации операторов, на каждом этапе производственной линии могут возникать различные дефекты качества упаковки. Эти дефекты приводят к выпуску различных видов брака, что влияет на качество продукции. К конкретным проблемам относятся:

| Серийный номер | Дефект качества | Риск | Описание |

| 1 | Высокий уровень жидкости | Влияет на качество продукции, жалобы потребителей | Проблема с разливочной машиной |

| 2 | Низкий уровень жидкости |

В настоящее время большинство производственных предприятий используют ручную проверку или взвешивание для контроля вышеуказанных рисков, однако ручная проверка или взвешивание имеет существенные ограничения, как показано ниже:

| Серийный номер | Ограничения | Описание |

| 1 | Легко утомляется, что приводит к нестабильной точности | Сильно зависит от скорости линии |

| 2 | Низкая точность, большая неопределенность при ручном осмотре | |

| 3 | Постепенное увеличение затрат на рабочую силу | |

| 4 | Взвешивание неточное |

Как показано выше, использование традиционных методов ручного контроля или взвешивания для выявления различных дефектов качества на производственной линии не позволяет добиться идеальных результатов обнаружения или эффективно контролировать производственные риски.

Решение

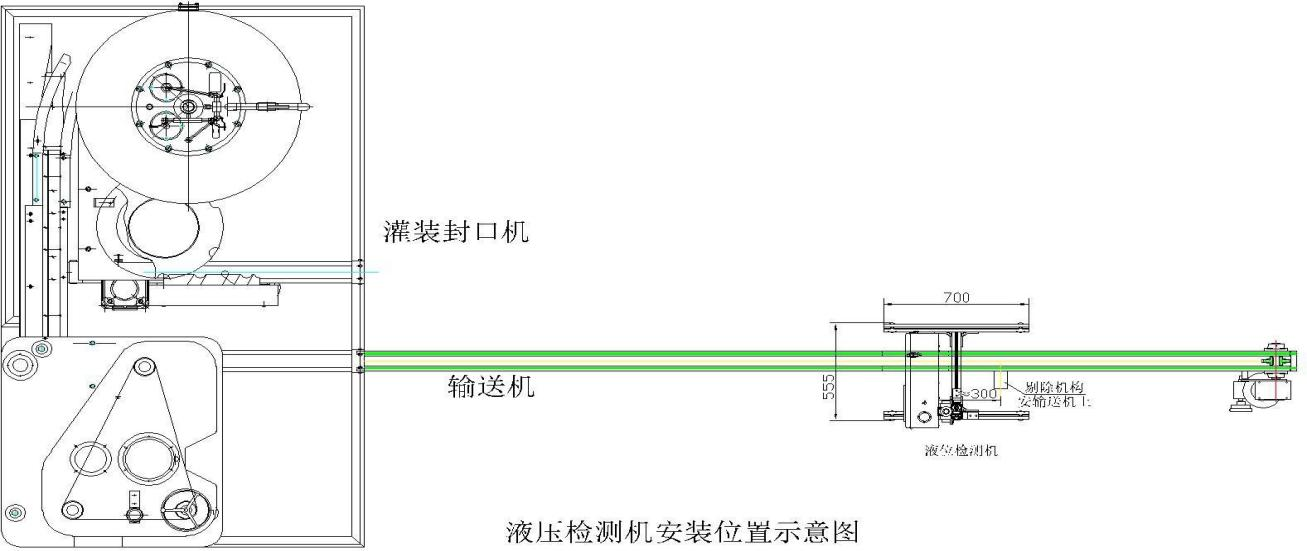

Решение, основанное на технологии производства напитков в банках, заключается в установке автоматического оборудования для обнаружения дефектов на соответствующих участках производственной линии, что позволит автоматически выявлять каждый продукт в режиме реального времени и автоматически отбраковывать дефектные изделия. Установленное оборудование:

| Серийный номер | Место установки | Установленное оборудование |

| 1 | После заполнения и герметизации | Детектор уровня радиационной жидкости |

Благодаря установке автоматизированного оборудования для обнаружения дефектов контроль качества осуществляется на каждом этапе упаковки, а дефекты устраняются в режиме реального времени. В случае производственных дефектов комплексная система оповещения оперативно уведомляет персонал на месте для устранения проблемы, обеспечивая эффективность производства.

Преимущества установки онлайн-детекторов

| Серийный номер | Преимущество | Описание |

| 1 | Высокая скорость, высокая эффективность | Эффективно заменяет ручной труд на высокоскоростных производственных линиях |

| 2 | Высокая точность | Решает проблемы с низкой точностью ручных проверок. |

| 3 | Гарантия надежности | Оборудование работает более надежно, чем ручная проверка. |

| 4 | Управление производственными данными | Собирает и анализирует производственные данные, рассчитывает показатели дефектности продукции |

| 5 | Управление информацией упаковочной линии | Управление информацией для процессов после упаковки |

Эти преимущества не только выгодны для самого процесса обнаружения, но и подчёркивают важность использования современного автоматизированного оборудования на будущих умных фабриках. Например, предоставление интерфейсов промышленного Ethernet для систем верхнего уровня и поддержка различных видов связи для других устройств, что позволяет в будущем модернизировать автоматизацию и сетевые технологии.

Обнаружение контента

• Уровень жидкости: Определяет, соответствует ли уровень наполняющей жидкости требуемому стандарту.

• Применимые случаи: Двухкомпонентные банки, трехкомпонентные банки, ПЭТ-бутылки, стеклянные бутылки и т. д.

Технические характеристики

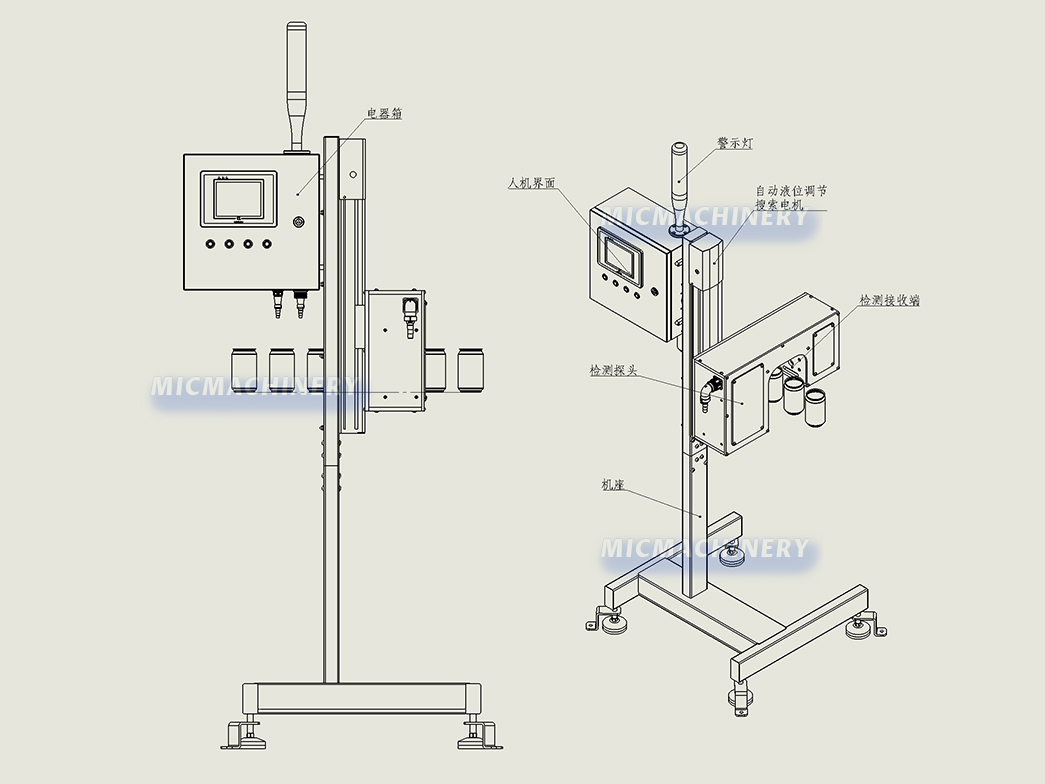

1. Бесконтактное обнаружение, высокая скорость, высокая точность.

2. Автоматически адаптируется к различным скоростям производственной линии, динамически выполняя обнаружение.

3. Внешний корпус из нержавеющей стали, герметичная конструкция основного блока, защита от запотевания, водостойкость, высокая степень адаптации к окружающей среде.

4. Автоматически блокирует высокочастотное излучение в режиме ожидания.

5. Аппаратная схема, встроенная операционная система, обеспечивают долговременную стабильную работу.

6. Звуковая и визуальная сигнализация, автоматическая отбраковка дефектных контейнеров.

7. 7-дюймовый сенсорный экран для простого и надежного человеко-машинного интерфейса, гибкая смена типов бутылок.

8. Большой китайский дисплей со светодиодной подсветкой, четкий и яркий, взаимодействие человека с машиной.

9. Отсутствие изотопных радиоактивных источников, мягкое излучение, безопасная и надежная защита от радиации.

Точность определения уровня жидкости

| Элемент обнаружения | Значение уровня жидкости | Коэффициент отклонения | Коэффициент ошибочного отклонения |

| Высокий уровень жидкости | +1мм | ≥99,9% | ≤0,3% |

| Низкий уровень жидкости | -1мм | ≥99,9% |

| Элемент | Спецификация |

| Скорость конвейерной линии | ≤ 8 м/с (максимальная скорость обнаружения для банок диаметром 50 мм составляет 800 банок/мин) |

| Диаметр контейнера | 20–100 мм (выбор устройства зависит от материала контейнера) плотность и диаметр) |

| Динамическое разрешение контейнера | ±2 мм (пена и тряска могут повлиять на точность обнаружения) |

| Точность измерения статического уровня жидкости | ≤ 5 мм (вода) |

| Стабильность статических измерений в течение 8 часов | 0,15 мм (вода) |

| Коэффициент отбраковки дефектных контейнеров | ≥ 99% (при скорости обнаружения 1200 единиц/мин) |

| Ошибка температуры | ≤ 25 мм относительно 20°C, в диапазоне 0°C–40°C |

| Эксплуатационные требования | Минимальная ширина временного интервала для обнаружения «можно» и «нельзя» составляет 10 мс. Конвейерная лента должна быть устойчивой (устойчивость влияет на точность) |

| Имя | Количество | Замечания |

| рентгеновская вакуумная трубка | 1 шт. | |

| рентгеновская приемная трубка | 1 шт. | |

| Источник питания рентгеновского излучения высокого напряжения | 1 единица | |

| Контроллер Siemens | 1 комплект | ПЛК Siemens, сенсорный экран, аналоговый модуль и т. д. |

| Датчик Омрон | 1 комплект | |

| Эжекторный электромагнитный клапан | 1 шт. | |

| Цилиндр выталкивателя | 1 единица | |

| Импульсный источник питания | 2 единицы | |

| Система охранной сигнализации | 1 комплект | |

| Лазерный выравниватель | 1 комплект |