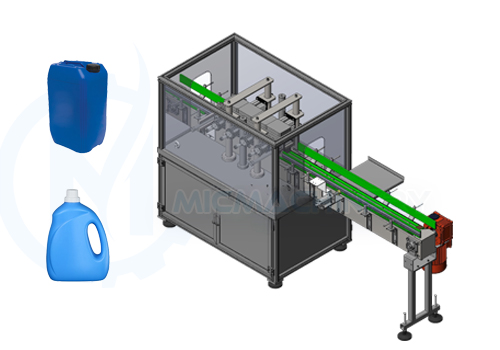

Детектор утечек с алюминиевой фольгой

Детектор утечек через алюминиевую фольгу – это система для проверки утечек в пластиковых контейнерах. Эта система эффективно обнаруживает утечки в контейнерах, такие как трещины, протечки через герметичный шов или трещины в алюминиевой фольге и боковых стенках. Сначала система проверяет герметичность пластиковых контейнеров, измеряя и сравнивая уровень жидкости в бутылке под давлением. Измерение давления под давлением настолько точное, что устройство может обнаруживать утечки, которые трудно увидеть невооруженным глазом, но которые могут привести к преждевременной порче продукта. Устройство также может проверять уровень жидкости, перелив или недолив, контролировать клапаны разливочных машин и головки укупорочных машин.

Основы дизайна

В процессе упаковки могут возникать различные дефекты качества упаковки, связанные с нестабильностью работы производственного оборудования и некомпетентностью персонала. Эти дефекты могут привести к выпуску бракованной продукции, что в конечном итоге скажется на её качестве. К таким ситуациям относятся:

| НЕТ. | Дефект качества | Риск | Объяснение |

| 1 | Недостаточная герметизация | Утечка материала | Проблемы с герметизацией крышки |

| 2 | Сломанные крышки | Утечка материала | Проблемы с ограничением |

В настоящее время большинство производителей используют ручной визуальный осмотр для контроля вышеуказанных рисков. Однако ручной осмотр имеет существенные ограничения, о чем свидетельствуют следующие недостатки:

| НЕТ. | Недостаток | Объяснение |

| 1 | Усталость приводит к нестабильной точности | Значительное влияние оказывает скорость линии |

| 2 | Низкая точность, высокая неопределенность | Человеческие ошибки и отклонения в результатах проверок |

| 3 | Увеличение затрат на рабочую силу | Требуется дополнительная рабочая сила |

Как видно, традиционные методы ручного контроля не позволяют добиться идеальных результатов при выявлении различных дефектов качества на производственной линии и не позволяют эффективно контролировать производственные риски.

Решение

В соответствии с технологическим процессом упаковочной линии, в соответствующих местах устанавливается оборудование для автоматического обнаружения дефектов, обеспечивающее онлайн-отслеживание каждого продукта. Дефектные продукты автоматически отбраковываются. Список оборудования, подлежащего установке, следующий:

| НЕТ. | Положение установки | Название оборудования |

| 1 | После наполнения и укупорки | Детектор утечек с алюминиевой фольгой |

Благодаря установке автоматизированного оборудования для обнаружения дефектов обеспечивается контроль качества на каждом этапе упаковки, а бракованная продукция отбраковывается в режиме реального времени. В случае возникновения нестандартных производственных дефектов грамотно спроектированная система оповещения оперативно оповещает операторов на месте для устранения неполадок, обеспечивая эффективность производства.

Преимущества установки онлайн-детекторов

| НЕТ. | Преимущество | Объяснение |

| 1 | Высокая скорость, высокая эффективность | Эффективно заменяет большой объем ручного труда на высокоскоростных производственных линиях. |

| 2 | Высокая точность | Эффективно решает проблему низкой точности ручного контроля. |

| 3 | Гарантия надежности | Общая работа оборудования более надежна, чем ручная проверка. |

| 4 | Управление производственными данными | Собирает и анализирует производственные данные, рассчитывает процент брака партии |

| 5 | Управление информацией всей упаковочной линии | Обеспечивает управление информацией для постпроизводственной упаковки |

Эти преимущества выходят за рамки простого контроля. Передовое оборудование для автоматизации должно стать ключевым компонентом будущих умных заводов, предлагая промышленные интерфейсы Ethernet и различные коммуникационные возможности для будущей автоматизации и модернизации сетей.

Особенности продукта

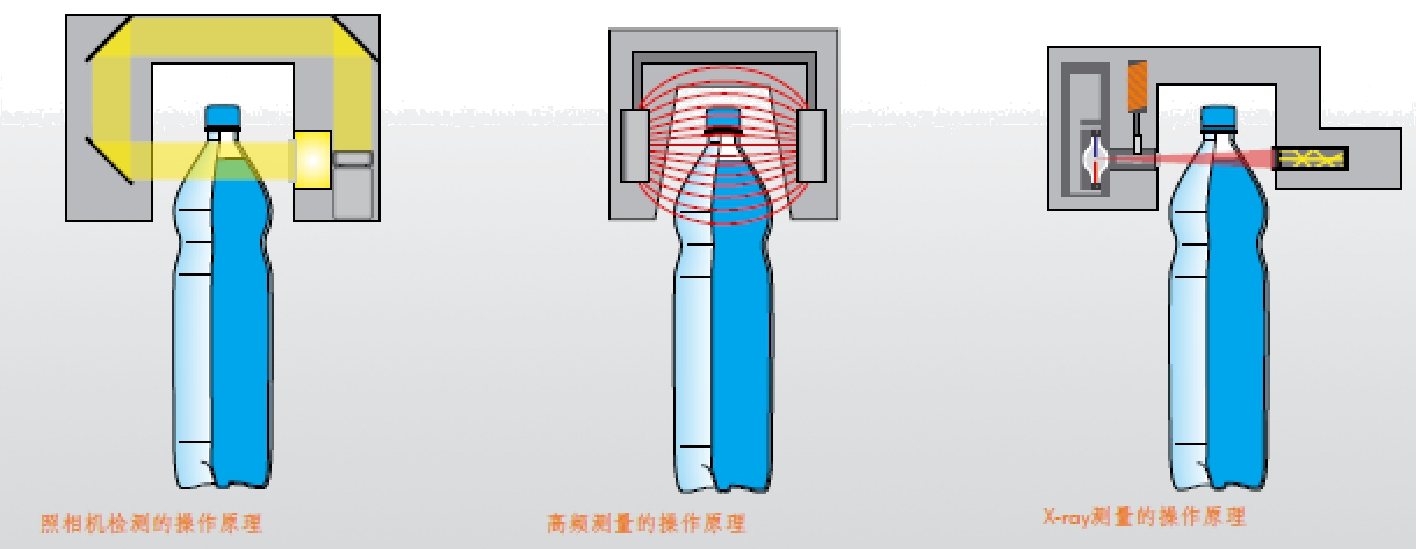

Обнаружение утечек позволяет обнаружить даже самые незначительные утечки. Для измерения используются два принципа, каждый из которых одинаково точен и эффективен:

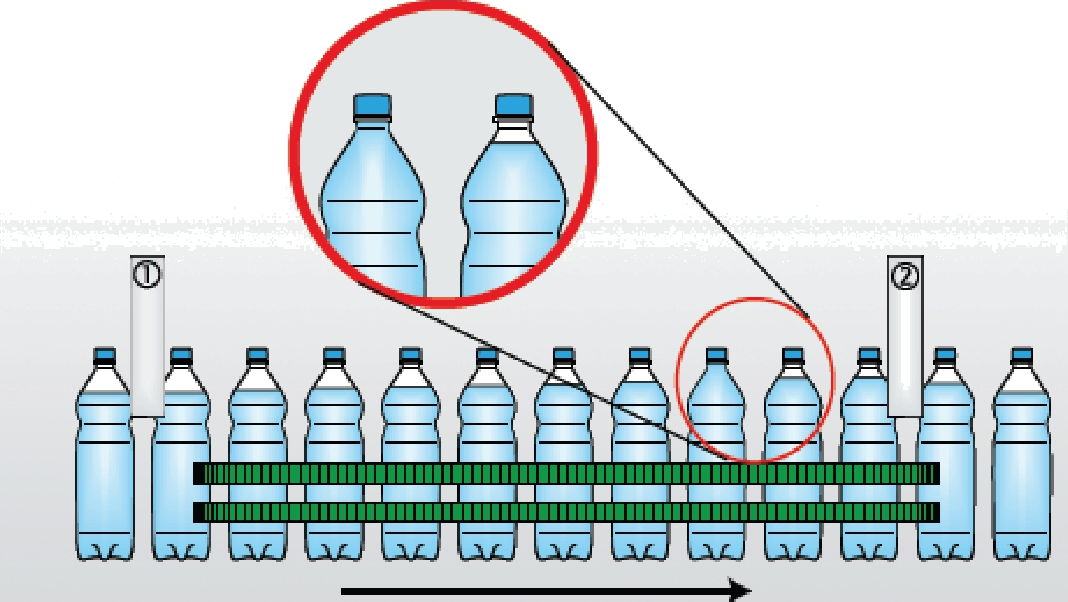

1. Первый метод предполагает приложение давления к ёмкости. При наличии утечки уровень жидкости в ней повышается сильнее, чем в ёмкости без утечки. Уровень жидкости измеряется один раз без давления и один раз под давлением, и полученные результаты используются для определения уровня утечки.

2. Второй метод использует датчики давления для измерения внутреннего давления в контейнере. После сжатия контейнера в течение определённого времени в контейнерах без утечек давление выше, чем в контейнерах с утечками.

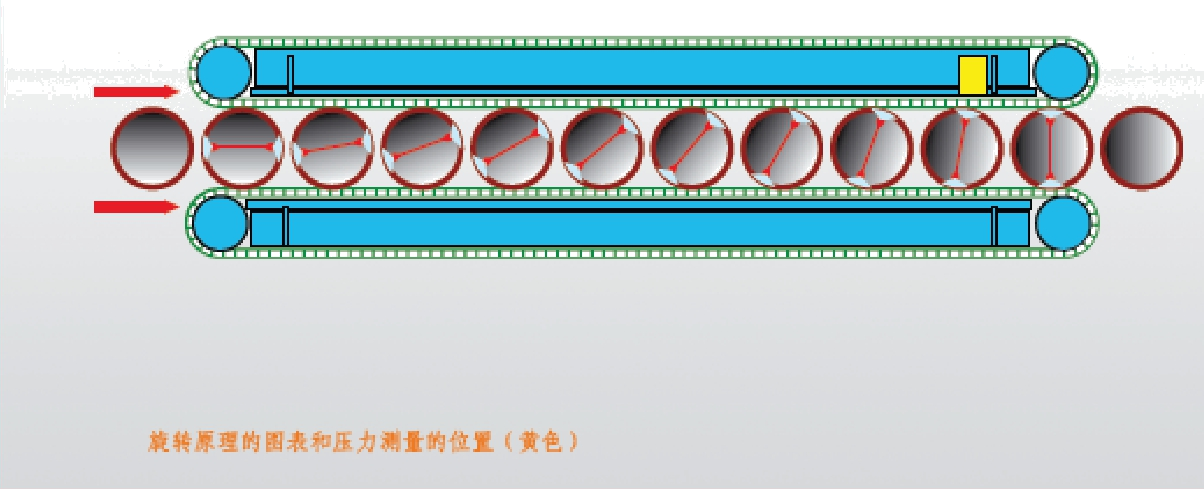

Принципиальная схема определения уровня жидкости в сжатом состоянии:

• Отметьте положение ①: определите начальный уровень жидкости.

• Отметьте положение ②: определите уровень жидкости после сжатия.

• Разница между двумя измерениями точно определяет, есть ли утечка.

Принцип определения внутреннего давления:

При приложении внешнего давления контейнер сжимается, что приводит к изменению внутреннего давления. Эти изменения чутко реагируют на внешние датчики давления в жёлтой зоне, позволяя обнаружить даже самые незначительные утечки. Приложение давления и одновременное вращение контейнера обеспечивают круговую проверку герметичности, эффективно выявляя контейнеры, которые ещё не протекают, но уже подвержены риску утечки.