Детектор внутреннего давления

После обработки продукта жидким азотом на установке розлива, система контролирует давление в банках, ПЭТ-бутылках и других газированных продуктах в режиме реального времени. Система позволяет быстро обнаруживать и отбраковывать бракованную продукцию, подавая звуковой и визуальный сигналы тревоги. Пользователи могут контролировать работу оборудования на входе в систему в любое время, чтобы обеспечить нормальную работу, предотвращая попадание бракованной продукции на рынок и возникновение негативных последствий. Постоянная отбраковка бракованной продукции может активировать предупреждения о потенциальных проблемах с оборудованием на входе в систему, а для минимизации потерь можно настроить автоматическое отключение оборудования на входе в систему. Кроме того, система помогает пользователям регулировать количество наполняемого жидкого азота, не повреждая банки, обеспечивая необходимое внутреннее давление.

Основы дизайна

В процессе упаковки банок с напитками на различных этапах возникают дефекты качества, связанные со стабильностью работы производственного оборудования и уровнем квалификации операторов, что приводит к выпуску бракованной продукции, что негативно сказывается на её качестве. К распространённым проблемам относятся:

| Серийный номер | Дефекты качества | Риски | Объяснение |

| 1 | Неплотное прилегание | Утечка материала | Проблема с запечатывающей машиной |

| 2 | Поврежденная крышка | Утечка материала | Проблема с колпачком |

В настоящее время большинство производителей полагаются на ручной контроль для контроля этих рисков, но ручной контроль имеет существенные ограничения, такие как:

| Серийный номер | Недостатки | Объяснение |

| 1 | Легко устает, что приводит к нестабильной точности | Сильно зависит от скорости линии |

| 2 | Низкая точность, неопределенность из-за человеческого фактора | |

| 3 | Увеличение затрат на рабочую силу |

Как показано выше, традиционные методы ручного контроля неэффективны для выявления различных дефектов качества на производственной линии, что затрудняет эффективный контроль производственных рисков.

Решение

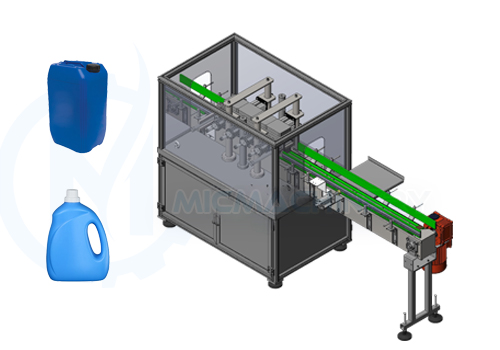

В соответствии с технологическим процессом производства банок для напитков, на соответствующих участках производственной линии устанавливается автоматизированное оборудование для проверки каждого продукта в режиме реального времени и автоматической отбраковки бракованных изделий. Список устанавливаемого оборудования:

| Серийный номер | Место установки | Название оборудования |

| 1 | После заполнения и герметизации | Машина для определения давления |

Благодаря установке автоматизированного оборудования для обнаружения дефектов обеспечивается контроль качества на каждом этапе упаковки, а бракованная продукция отбраковывается в режиме реального времени. В случае возникновения нештатных производственных проблем комплексная система оповещения оперативно оповещает операторов на месте, что позволяет оперативно устранять неполадки и обеспечивать эффективность производства.

Преимущества установки онлайн-детекторов

| Серийный номер | Преимущества | Объяснение |

| 1 | Высокая скорость, высокая эффективность | Эффективно заменяет большое количество ручных проверок на высокоскоростных производственных линиях. |

| 2 | Высокая точность | Эффективно решает проблемы точности ручного контроля. |

| 3 | Гарантия надежности | Общая работа оборудования более надежна, чем ручная проверка |

| 4 | Управление производственными данными | Собирает и анализирует производственные данные, рассчитывает показатели дефектности продукции |

| 5 | Управление информацией для всей упаковочной линии | Управление информацией для процесса послеупаковки |

Эти преимущества выходят за рамки простого обнаружения, поскольку передовое автоматизированное оборудование должно стать важнейшей частью будущих умных заводов, предлагая такие функции, как промышленные интерфейсы Ethernet и поддержку многочисленных коммуникаций для легкой модернизации автоматизации и сетей.

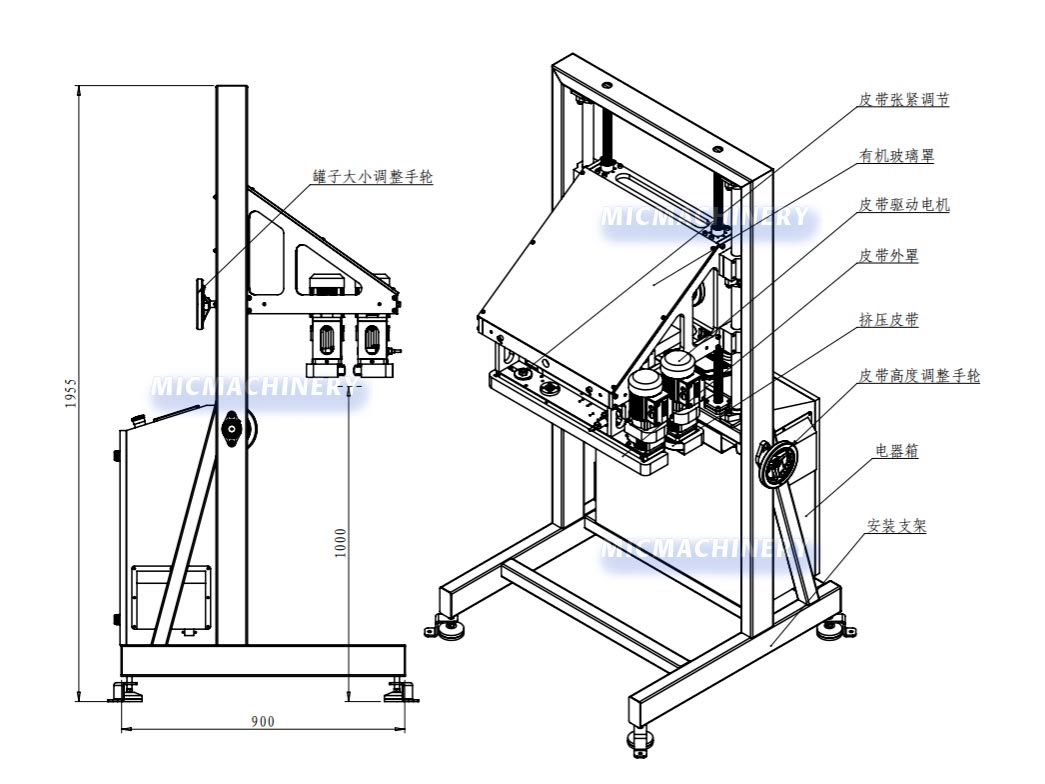

Особенности продукта

Система мониторинга использует ПЛК Siemens и высокоточные динамические датчики слежения, способные обнаруживать малейшие изменения давления. Датчики передают данные в режиме реального времени в ПЛК, который затем вычисляет и предоставляет своевременные результаты. Система обеспечивает мониторинг каждого протестированного изделия в режиме реального времени.

| Параметр | Спецификация |

| Номинальное входное напряжение | 220 В/переменный ток-50 Гц |

| Текущий | ≤5А |

| Влажность | Относительная влажность 0-100% |

| Рабочая высота | Может работать на высоте до 6050 метров. |

| Шум | Непрерывный шум ≤78 дБ |

| Вес машины | 200КГ |

| Емкость | Скорость 800/мин |

| Применимые продукты | Газированная продукция (пиво, газированные напитки, продукция на основе жидкого азота, ПЭТ-бутылки и т. д.) |

| Компонент | Бренд | Источник |

| Контроллер ПЛК | Сименс | Германия |

| Сенсорный экран | Синье | Китай |

| Импульсный источник питания | Иметь добрые намерения | Тайвань |

| Электромагнитный клапан | Эйртак | Тайвань |

| Цилиндр | Эйртак | Тайвань |

| Бесконтактный переключатель | Омрон | Япония |

| Кодер | Омрон | Япония |

| Программное обеспечение для анализа | Независимо разработанный | Китай |